Flujo del Proceso de Reelección de Mineral Ígneo de Oro: Soluciones Físicas Clásicas de Mineral Ígneo de Oro para la Recuperación Altamente Eficiente de Oro Libre

I. Descripción general:

El oro en los minerales de oro de roca (minerales de oro de veta) a menudo existe en estado libre o en forma de oro natural, y la clave para una recuperación eficiente radica en la realización de la disociación completa del oro de las piedras de veta y la clasificación basada en la diferencia de densidad. Como proceso de beneficio físico con bajo coste de inversión, funcionamiento y mantenimiento sencillos, sin contaminación química y con una recuperación muy alta de oro de grano grueso y oro en escamas, el proceso de reelección de minerales de oro de roca es una de las tecnologías preferidas para tratar todo tipo de minerales de oro de roca (especialmente minerales de oro de tipo veta de cuarzo).

Nos centramos en proporcionar un conjunto completo de soluciones de reelección de oro de roca, desde la caracterización del mineral, el diseño del proceso, el suministro de equipos hasta la formación para la instalación y la puesta en marcha, con el objetivo de maximizar la rentabilidad de la inversión y ecologizar la producción y el funcionamiento para nuestros clientes.

II. Proceso básico de reelección de mineral de oro de roca

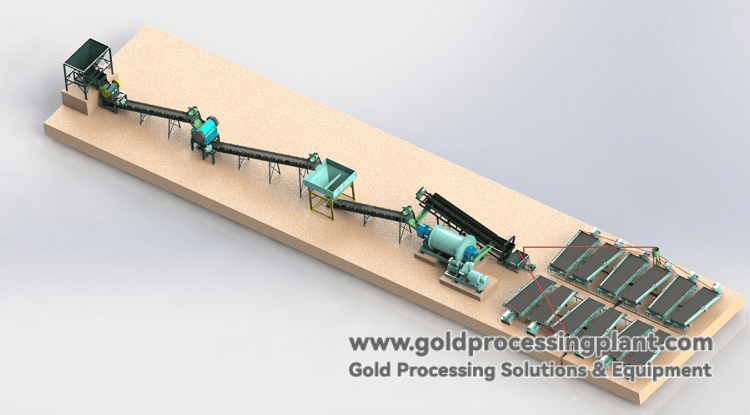

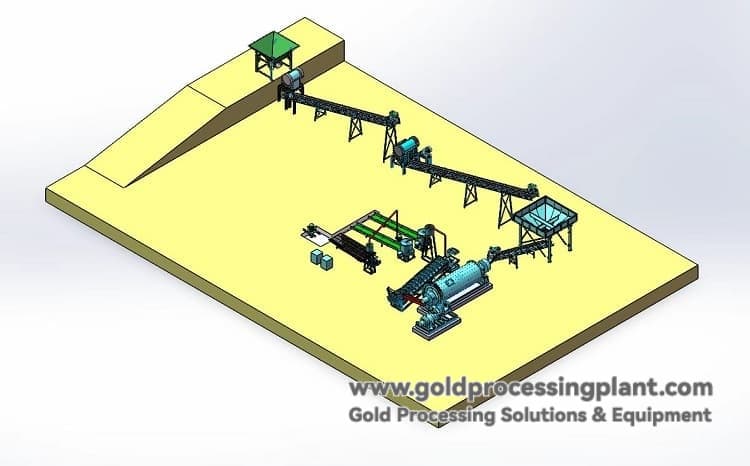

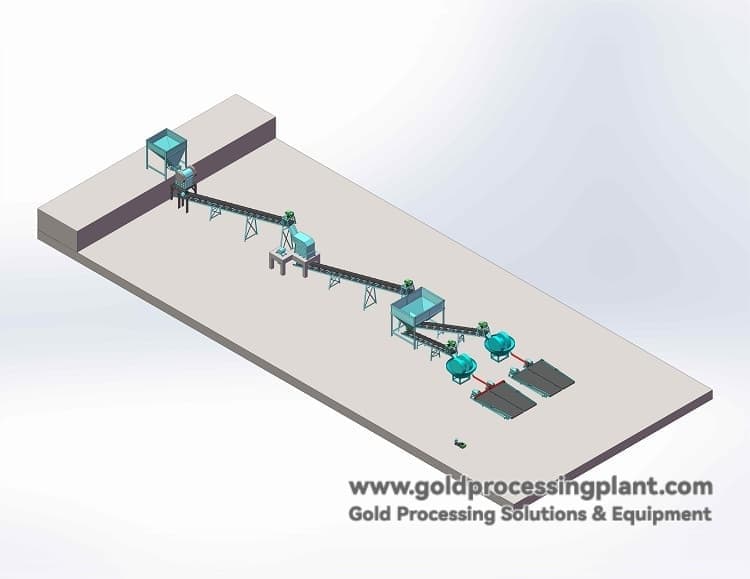

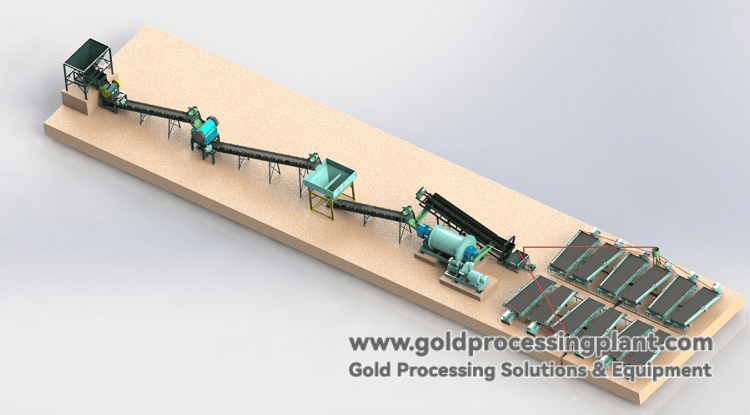

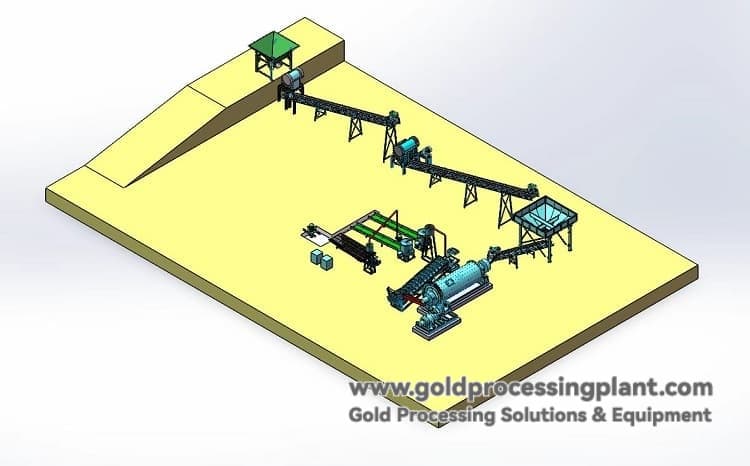

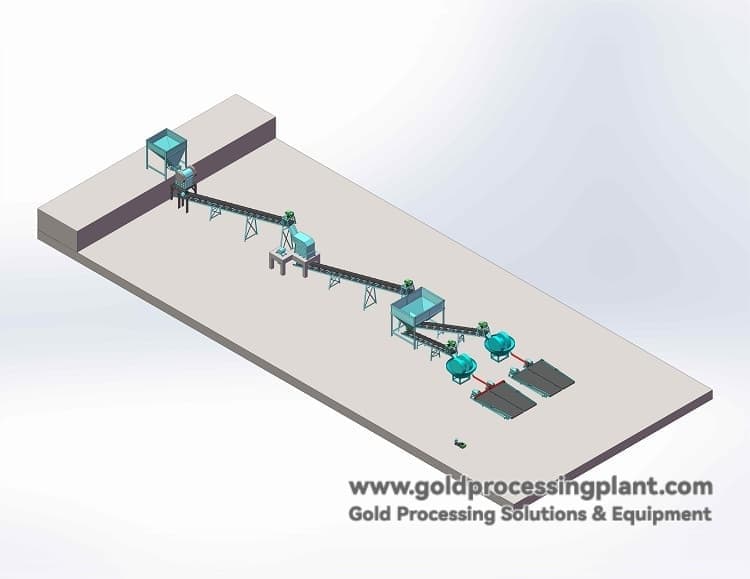

Una línea de procesamiento de oro de roca eficiente y fiable suele constar de las siguientes cuatro etapas, que están precisamente vinculadas entre sí:

Etapa 1: Sistema de trituración - Sentar las bases para una disociación eficiente

-

Finalidad: Triturar gradualmente el mineral en bruto hasta un tamaño adecuado para la molienda, evitando la trituración excesiva y protegiendo el oro de grano grueso.

-

Proceso:

-

Trituración gruesa: El mineral en bruto se introduce uniformemente en la trituradora de mandíbulas mediante un alimentador vibratorio y se tritura hasta 100-150 mm.

-

Trituración media y fina: Los productos de la trituración gruesa se transportan a la trituradora de cono o a la trituradora de mandíbula de trituración fina mediante cinta transportadora, y finalmente el mineral se tritura por debajo de -15mm.

-

Equipo principal: alimentador vibratorio, trituradora de mandíbulas, trituradora de cono, cinta transportadora.

Etapa 2: Sistema de trituración y clasificación - Lograr la disociación completa de las partículas de oro

-

Finalidad: disociar completamente las partículas de oro de la veta encapsulada y formar un circuito cerrado mediante clasificación para controlar la finura de la molienda.

-

Proceso:

-

Molienda: el producto triturado entra en el molino de bolas, que pulveriza aún más el mineral mediante la acción de impacto y molienda de las bolas de acero.

-

Clasificación: la pasta molida pasa al clasificador en espiral, que utiliza el principio de sedimentación para la clasificación. Las partículas finas calificadas rebosan hacia la operación de reelección, y las partículas gruesas no calificadas (arena de retorno) se devuelven al molino de bolas para su remolienda.

-

Equipos principales: molino de bolas, clasificador en espiral (constituyen un sistema de molienda en circuito cerrado).

Etapa III: Sistema de reelaboración y separación - el eslabón central de la recuperación de oro

-

Finalidad: Adoptar el modo de funcionamiento conjunto multietapa de "desbaste-selección-barrido-selección " para lograr la recuperación escalonada de partículas de oro de diferentes tamaños de partícula y garantizar la máxima tasa de recuperación.

-

Proceso:

-

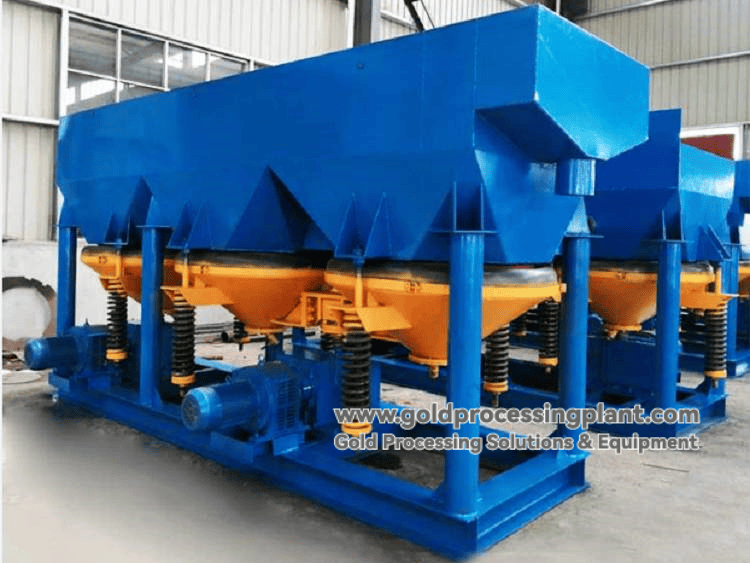

Desbaste (recuperación de oro de grano medio y grueso): el desbordamiento del clasificador entra primero en el jigger. Utilizando el efecto de corriente alterna, las partículas de oro de alta densidad se hunden rápidamente hasta el fondo para convertirse en concentrado grueso, con gran capacidad de procesamiento y alta tasa de recuperación.

-

Selección (mejorar el grado del concentrado): el concentrado de la plantilla y parte del desbordamiento del clasificador pueden entrar en la mesa de sacudidas para una clasificación precisa. La mesa de vibración puede producir un concentrado de oro de muy alta ley, y otros minerales pesados se pueden separar simultáneamente.

-

Separación por barrido (captura de oro de grano fino):

-

Concentrador centrífugo: barrido muy eficaz del oro de grano fino de los relaves de jigs y zarandas, utilizando un potente campo de fuerzas centrífugas para potenciar el efecto de reelección, con tasas de recuperación muy elevadas.

-

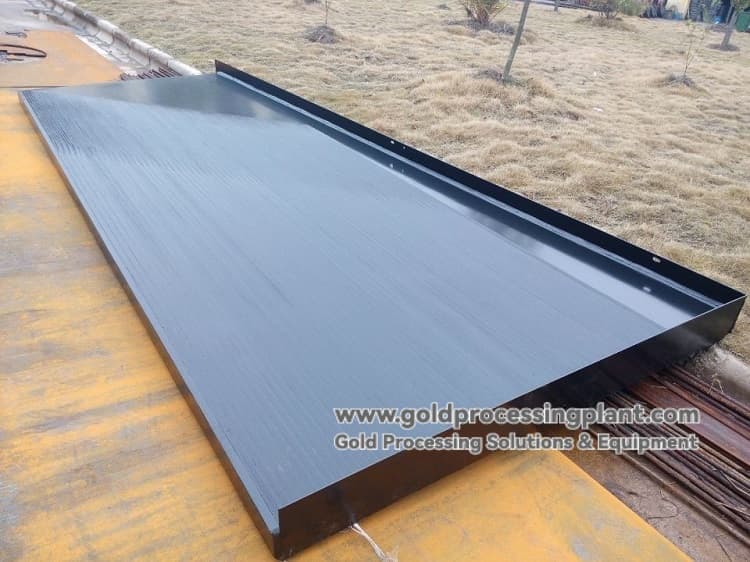

Tolva de placas: como equipo de barrido suplementario de muy bajo coste, está cubierta con una manta atrapadora y puede limpiarse regularmente para recuperar el oro fino.

-

Equipos principales: jigger, mesa vibratoria, concentrador centrífugo, tobogán de placas.

Etapa 4: Sistema de purificación del concentrado - el último kilómetro desde el concentrado hasta el producto

III. Guía de selección de equipos básicos para la reelaboración de oro de roca

| Nombre del equipo |

Papel en el proceso |

Ventajas del núcleo |

| Trituradora de mandíbulas |

Trituración primaria gruesa, rotura de rocas y apertura de caminos |

Estructura robusta, alta capacidad, fácil mantenimiento |

| Molino de bolas |

Núcleo de molienda para lograr la disociación de las partículas de oro |

Funcionamiento estable, alta eficiencia de molienda, gran adaptabilidad |

| Clasificador espiral |

Clasificación, deslimación, circuito cerrado |

Clasificación fiable, gran cantidad de arena de retorno y buena compatibilidad con el molino de bolas. |

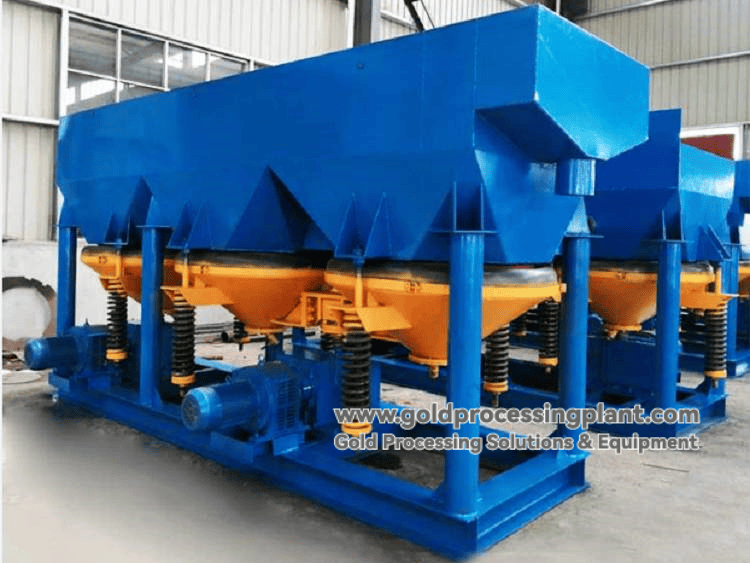

| Jig |

Fuerza principal de desbaste, recuperación de oro de grano medio y grueso |

Gran capacidad de procesamiento, alta tasa de recuperación, puede trabajar de forma continua. |

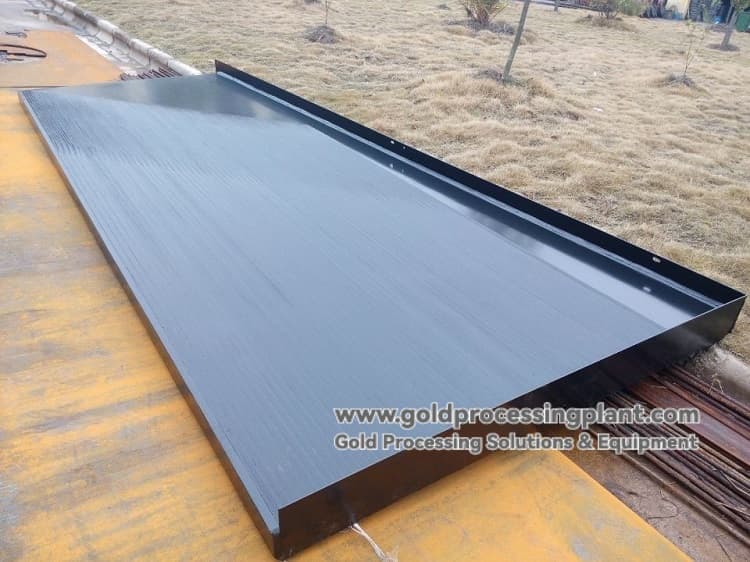

| Mesa vibratoria |

Núcleo de selección, obtención de concentrado de alta ley |

Extremadamente alta precisión de selección, alta relación de enriquecimiento, puede producir concentrado para fundición directa |

| Concentrador centrífugo |

Herramienta de barrido, recuperación de granos microfinos de oro |

Excelente recuperación de oro de grano fino de -0,037 mm, alto grado de automatización |

| Tolva de placas |

Barrido de bajo coste / separación primaria en planta pequeña |

Sin consumo de energía, inversión muy baja, funcionamiento sencillo |

| Cilindro amalgamador |

Purificación del concentrado, producción de oro bruto |

Método maduro, baja inversión, alta eficiencia |

Ventajas y valores del programa de reelección del mineral de oro de roca

-

Tasa de recuperación extrema: Combinación en varias etapas del proceso de jigging, mesa de sacudidas y centrifugadora, que permite recuperar eficazmente el oro desde pepitas hasta granos microfinos en toda la gama de tamaños de partícula.

-

Coste significativamente bajo: la electricidad es la principal fuente de energía, no se requieren productos químicos caros, lo que reduce significativamente el coste de funcionamiento y el coste de tratamiento de los relaves.

-

Respetuoso con el medio ambiente: todo el proceso de separación física, sin cianuro, sin vertido de aguas residuales tóxicas, es una auténtica tecnología de beneficio ecológico.

-

Rápido retorno de la inversión: la inversión en equipos es relativamente baja, el flujo del proceso es sencillo y el período de construcción corto, por lo que puede ponerse en producción rápidamente y obtener rentabilidad.

-

Alta flexibilidad: diseño personalizado en función de la naturaleza de su mineral (características de los granos de oro incrustados, ley del mineral en bruto, presupuesto y requisitos de capacidad ).

V. Casos de éxito

Un gran proyecto de oro de tipo veta de cuarzo en África

-

Reto: El mineral contiene oro libre de grano grueso, pero su distribución es desigual, y el coste de la cianuración es elevado y la presión sobre la protección del medio ambiente es grande.

-

Nuestra solución: adoptar "trituración en dos etapas + molienda en circuito cerrado + desbaste con jigging - selección con mesa vibratoria " como núcleo del proceso de reelección del mineral de oro.

-

Logros:

-

Se estabilizó con éxito la recuperación de oro en un nivel elevado, y la ley del concentrado fue muy superior a la esperada.

-

En comparación con el esquema de cianuración previsto originalmente, la inversión se redujo en un 40% y el coste de explotación en un 60%.

-

Sin preocupaciones por la protección del medio ambiente, el proyecto ha obtenido excelentes beneficios económicos y sociales y se ha convertido en un proyecto de referencia en la región.

Nuestro compromiso de servicio técnico

Proporcionamos asistencia técnica integral para la reelección de roca y oro a lo largo de todo el ciclo de vida del proyecto:

-

Consulta previa y pruebas: proporcionamos análisis de muestras de mineral y pruebas a pequeña escala para determinar la viabilidad del proceso.

-

Diseño personalizado: diseño del proceso y selección y configuración del equipo en función de los resultados de las pruebas y las condiciones del emplazamiento.

-

Suministro e integración de equipos: Suministro de todos los equipos centrales y auxiliares para garantizar la calidad y la compatibilidad.

-

Asistencia in situ: Los ingenieros acuden a su puerta para guiar la instalación, la puesta en servicio y la puesta en marcha hasta alcanzar el estándar y la producción.

-

Postventa y actualización: Suministro a largo plazo de piezas de repuesto, asistencia técnica remota y servicios de optimización y actualización de procesos.

Si desea una solución personalizada y un presupuesto detallado para su mina, póngase en contacto con nosotros. Nuestro equipo de expertos le proporcionará el proceso de reelección de mineral de oro de roca y la demostración técnica y económica más profesionales, ¡y contribuirá al éxito de su proyecto!